搜索內容

0769-82327388

文章來源 : 廣東優科檢測 發表時間:2025-06-06 瀏覽數量:

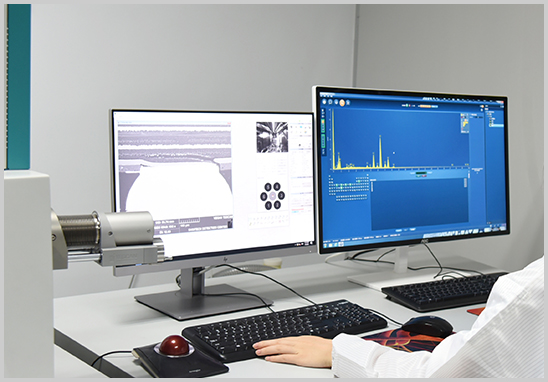

在電子設備故障頻發的今天,一塊小小的電路板故障可能導致整個系統癱瘓,造成巨大損失。優科檢測認證的PCBA失效分析實驗室里,工程師們正在使用高精度儀器對一塊失效的汽車電子控制模塊進行“手術式檢查”。

通過X射線透視,他們發現了一個隱藏的焊接空洞;借助掃描電鏡,進一步觀察到焊點內部的微裂紋;最終通過能譜分析確認了污染物的成分。一周后,客戶收到了一份詳細報告,不僅解釋了失效原因,還提出了具體的工藝改進方案。

類似的場景每天都在這里上演,為企業挽回著不可估量的質量損失。

優科檢測認證實驗室配備了行業領先的檢測設備陣容,包括金相顯微鏡、掃描電子顯微鏡(SEM)、能譜分析儀(EDS)、可焊性分析儀、X-RAY射線檢查機等一系列高精度儀器。

這些設備如同醫生的“聽診器”和“手術刀”,能夠對故障電路板進行層層深入的精準檢測。

我們的PCBA失效分析服務覆蓋整個電子產業鏈,特別專注于解決三大領域的核心問題:

- PCB&PCBA領域:爆板分層、焊接不良、CAF(導電陽極絲)失效等問題

- 汽車電子:車載控制系統、傳感器、動力電池管理等關鍵部件的失效診斷

- 電子元器件:半導體器件、被動元件、連接器等元器件的真偽鑒別與失效分析

實驗室的技術團隊由經驗豐富的工程師和行業專家組成,平均從業年限超過10年,處理過數千個復雜失效案例。無論是消費電子中的偶發故障,還是航空航天領域的高可靠性要求,我們都能提供匹配的解決方案。

在電子產品生命周期中,失效分析扮演著質量守門人角色。它的核心價值遠不止于“找出問題”那么簡單。

經濟價值直接體現在成本節約上。一個典型案例是某家電企業生產的智能控制器出現批次性短路失效,通過我們的分析鎖定為電鍍液污染導致的離子遷移,僅改進一個工藝環節就使企業年度減少損失超600萬元。

技術升級層面,失效分析是工藝進步的基石。我們提供的分析數據幫助客戶優化了回流焊溫度曲線,解決了BGA芯片的枕頭效應問題,將焊接良率提升了23%。

責任界定方面,實驗室的權威報告是解決供應鏈糾紛的“技術裁判”。曾有為汽車繼電器失效責任糾紛,我們通過顯微紅外分析鎖定污染物來源,明晰了供應商與組裝廠的責任邊界。

更深層的價值在于可靠性提升。通過建立失效模式數據庫,我們協助客戶在新產品設計階段規避已知風險。例如針對新能源汽車控制器,提出了關鍵焊點的加固方案,使產品在溫度循環測試中的壽命提升3倍以上。

電子組裝的復雜性決定了失效模式的多樣性。在優科檢測實驗室的案例庫中,以下幾類問題最為常見:

焊接缺陷類占據失效案例的50%以上,包括:

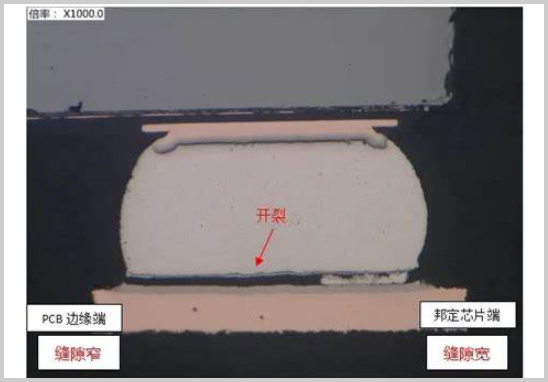

- 虛焊/冷焊:焊點形貌完整但存在微觀裂紋

- 錫珠/錫渣:回流焊中飛濺的微小金屬球造成短路風險

- 枕頭效應:BGA焊球表面熔化但未與焊盤熔合

- 墓碑現象:片式元件一端翹起如墓碑

基板故障類尤其值得警惕:

- 爆板/分層:受潮板材在回流焊時產生蒸汽壓力導致層間分離

- CAF(導電陽極絲):潮濕環境下銅離子沿玻纖遷移形成導電通道,引發絕緣失效

- 離子遷移:污染物電解導致枝晶生長,造成電路短路

環境損傷類在汽車電子中高發:

- 電化學腐蝕:冷凝水滲入導致銅電路腐蝕斷裂

- 熱應力開裂:溫度循環使CTE不匹配的材料界面產生疲勞裂紋

- 濕氣敏感器件失效:受潮的IC在回流焊時產生“爆米花”效應

工藝缺陷類常引發批次性問題:

- 銅面污染:干膜碎或抗鍍物殘留導致線路缺陷

- 曝光不良:圖形轉移不完整造成開路

- 顯影不凈:線路邊緣殘留顯影液引發腐蝕

優科檢測實驗室采用階梯式分析方法,遵循“從簡單到復雜、從外到里、從非破壞到破壞”的原則,確保在獲取關鍵信息的同時最大限度保護樣品。

第一階段:無損檢測

- 光學顯微術:配備景深疊加顯微鏡,可清晰觀察焊點形貌、腐蝕產物和裂紋走向

- X射線透視(2D/3D CT):專門針對BGA、QFN等隱藏焊點的檢測,可量化空洞率

- 超聲掃描(C-SAM):利用高頻超聲波探測分層、空洞等內部缺陷,分辨率達微米級

- 紅外熱成像:定位熱斑和短路點,適用于大功率器件失效分析

第二階段:成分分析

- 掃描電鏡/能譜(SEM/EDS):放大倍數可達10萬倍,兼具形貌觀察和元素分析功能

- 顯微紅外光譜(μ-FTIR):識別有機污染物,分辨率達15微米

- 俄歇電子能譜(AES):分析納米級表層的元素組成

- 二次離子質譜(TOF-SIMS):提供分子級成分信息

第三階段:破壞性分析

- 金相切片:通過精密拋光獲得焊點或通孔的橫截面結構,評估IMC(金屬間化合物)生長狀況

- 聚焦離子束(FIB):定點制備TEM樣品,觀察納米尺度的晶體缺陷

- 染色滲透試驗:使裂紋顯現,評估焊點疲勞程度

- 熱分析技術:TMA測量基板CTE值,DSC分析焊料合金相變點

優科檢測建立了系統化的失效分析流程,確保每個案例都能獲得科學嚴謹的診斷:

1. 背景信息收集

- 詳細了解失效發生環境(溫度、濕度、電氣條件)

- 收集生產批次數據和失效率統計

- 確認前處理工藝(焊接參數、清洗工藝等)

2. 失效現象確認

- 記錄電氣測試結果(開路/短路/參數漂移)

- 執行功能復測驗證客戶描述

- 初步判斷失效模式

3. 非破壞性檢測

- 宏觀檢查(10-50倍)記錄外觀異常

- X-Ray檢測內部連接

- C-SAM評估分層程度

4. 電性定位分析

- 使用微探針定位開路點

- 紅外熱像鎖定短路熱點

- 信號追蹤確定失效網絡

5. 物理驗證

- 去除封裝材料

- 制備截面樣品

- 進行微區成分分析

6. 機理驗證

- 模擬溫度-濕度-偏壓條件復現失效

- 對比良品與不良品差異

- 設計對照實驗驗證假設

7. 結論形成

- 綜合多維度證據鏈

- 確定根本原因

- 提出改進方案

這套流程成功解決了某醫療設備主板的間歇性失效難題。工程師通過電性定位發現信號異常區域,X射線檢測發現微孔填充不足,切片分析確認孔壁分離,最終熱機械模擬驗證了CTE失配問題,為客戶提供了材料替代方案。

1. 咨詢受理

- 提供免費技術咨詢

- 確定分析目標和檢測項目

- 簽訂保密協議

2. 樣品提交

- 建議提供失效樣品+良品樣品對比

- 重要樣品可選用防靜電包裝

- 填寫《樣品信息登記表》

3. 檢測實施

- 分配專屬項目工程師

- 執行階梯式分析流程

- 關鍵節點照片記錄

- 典型分析周期為3-7個工作日

4. 報告編制

- 包含測試數據、分析過程和結論

- 附有微觀照片及譜圖證據

- 提出可操作的改進建議

5. 報告解讀(可選)

- 工程師一對一講解

- 組織技術研討會

- 提供后續驗證支持

隨著電子設備向高密度、高頻高速和高功率方向發展,失效分析已從被動應對轉向主動預防。優科檢測實驗室積累的數萬例失效案例正轉化為寶貴的設計指南和工藝規范,這些經驗已幫助多家企業在新產品開發階段規避了潛在風險。

電子產品的復雜性決定了失效分析需要專業設備與經驗技術的結合。優科檢測的工程師們如同電子產品的“專科醫生”,用科學手段解讀每一個故障背后的技術語言,為產品質量保駕護航。

獲取報價

*公司名稱

*您的姓名

*您的手機

*您的需求

為了您的權益,您的信息將被嚴格保密

如果您對我司的產品或服務有任何意見或者建議,您可以通過這個渠道給予我們反饋。您的留言我們會盡快回復!